眾所周知,軸承在實際使用中,由于種種原因,諸如結構不合理、材質差、熱處理不當、存在表面缺陷、安裝不當和潤滑不良而導致失效。滾動軸承的失效機理受軸承自身材料、加工、應用等多因素的影響。某型號的圓錐軸承使用于輪軸部位,跑合后軸承產生發熱現象,這是應用過程中經常會出現的一種失效模式之一,針對這種常發的故障模式,按有關部門要求,對其圓錐軸承使用中發熱的高碳鉻軸承鋼滾子的內在質量進行分析。

選擇了幾種典型形貌特征的滾子,對其滾子的化學成分、酸洗后顏色異常部位的組織及其基體組織進行了分析和歸類。此類失效模式因滾動面使用過程中由于接觸不良,所導致的滾動面微熱、強熱,而導致滾動體的表層組織產生變化,探討其組織形貌特征,從而為全面準確分析軸承失效的原因提供基礎數據,具有一定的意義。

1.材料成分分析與牌號

采用手持合金分析儀器,對發熱軸承滾子其主要化學成分進行檢測及用材料牌號進行確定,檢驗結果見表1,依據JB18254—2014 高碳鉻軸承鋼技術條件,其主要化學成分符合該標準要求,確定滾子用材料為GCr15。

表1 化學成分 (質量分數)(%)

類型 | Mn | Cr | Mo | Ni | Cu |

標準 | 0.25~0.45 | 1.40~1.65 | ≤0.10 | ≤0.25 | ≤0.25 |

試樣1 | 0.38 | 1.56 | 0.05 | 0.13 | 0.08 |

試樣2 | 0.41 | 1.42 | 0.05 | 0.10 | 0.12 |

試樣3 | 0.38 | 1.37 | 0.07 | 0.12 | 0.11 |

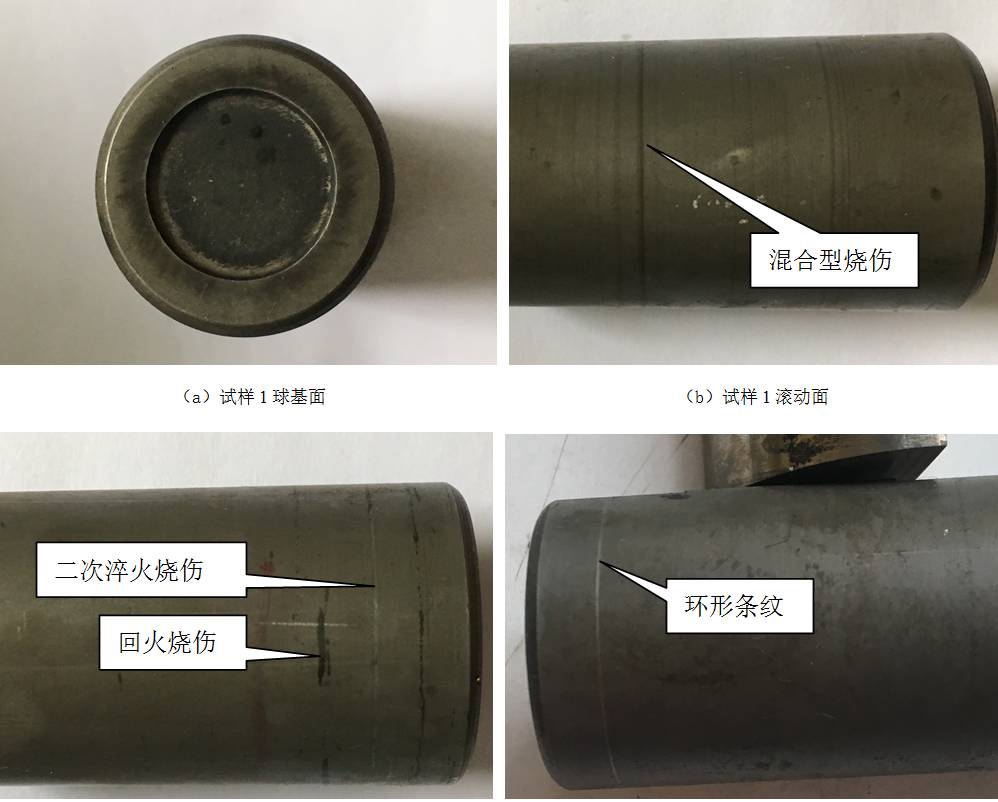

2.滾子發熱后外觀形貌

對使用中異常升溫的軸承,拆套并清洗軸承滾子。肉眼觀察工件表面顏色無明顯變化,可以看到其表面無裂紋、無破碎、無剝落痕跡,但滾子滾動面上存在有環形條紋,滾子滾道表面有劃傷,手感這些劃傷部位未有凹凸感,滾動球基面似有變色現象,但不明顯。但由于摩擦的作用產生的熱能,增加了發生熱損傷的可能性。

3.滾子酸洗后形貌及分析

對外觀顏色無明顯變化的圓錐軸承滾子,冷酸洗檢查其表面存在的缺陷,其外觀形貌見圖1。

第一類是冷酸洗后的滾子高溫回火燒傷部位均呈現黑色,條形狀燒傷,而無燒傷部位呈現灰色,如圖1a、1b和1c可見。這是由于使用過程中,當溫度超過工件熱處理時的回火溫度而產生的回火燒傷,相當于工件高溫回火引起的表面熱軟化。

第二類是冷酸洗檢查可見燒傷部位也有滾子存在局部白色條紋,屬于二次淬火燒傷,見圖1 b。由于使用過程中,產生摩擦熱,當溫度超過奧氏體化溫度,由于摩擦時發生應力誘發相變,導致金屬表層磨削熱急劇升溫至淬火加熱溫度,隨之冷卻,造成磨削表層二次淬火。總之,產生工件的表面變質層;嚴重者,會導致表面開裂。

第三類屬于劃傷類缺陷,屬于規律性的線性劃傷,見圖1c。形態特征呈現線狀,有手感的光亮溝紋,且呈現規則型的環形條紋。當滾動軸承油脂含有灰塵、金屬粉末等雜質或在運行中由于金屬之間摩擦及材質缺陷等原因,使摩擦下來的金屬微粒在滾道和滾子之間摩擦,硬性顆粒或物體尖刃部與之接觸并有相對移動而產生的表面線狀機械性損傷,造成零件表面劃傷或壓痕。

(c)試樣2滾動面 (d)試樣3白亮條紋

圖1 滾子酸洗后的外觀形貌

4.滾子的組織變化及分析

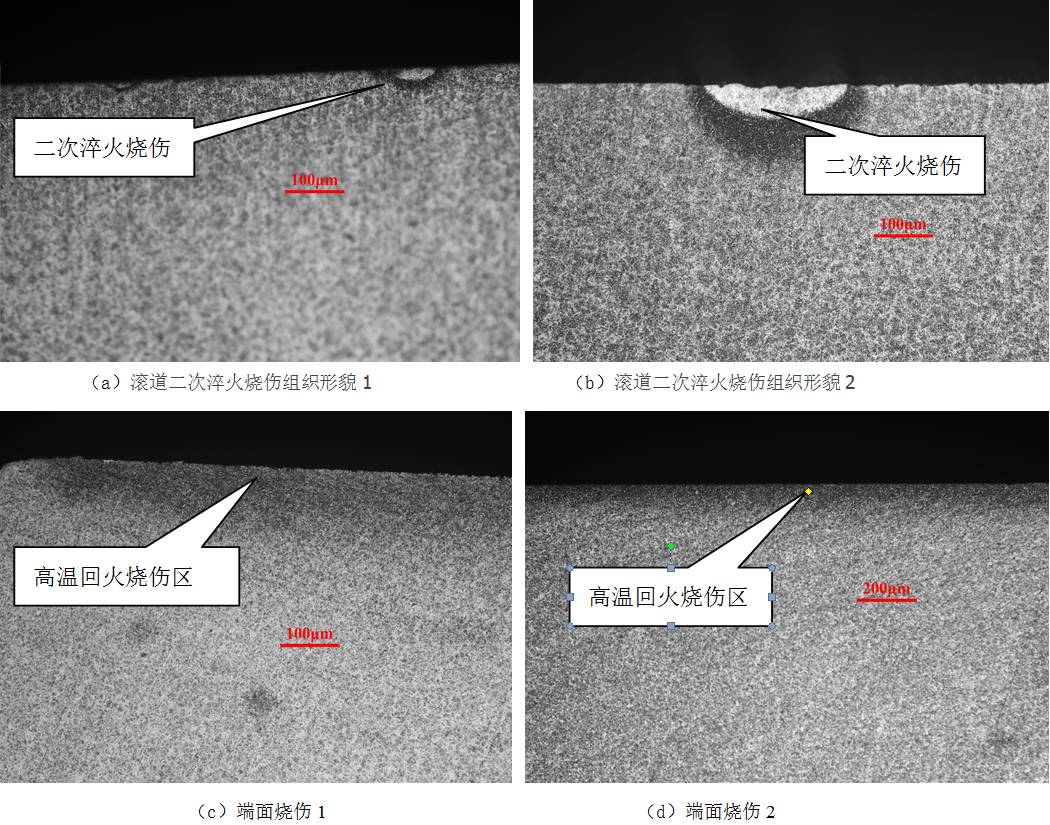

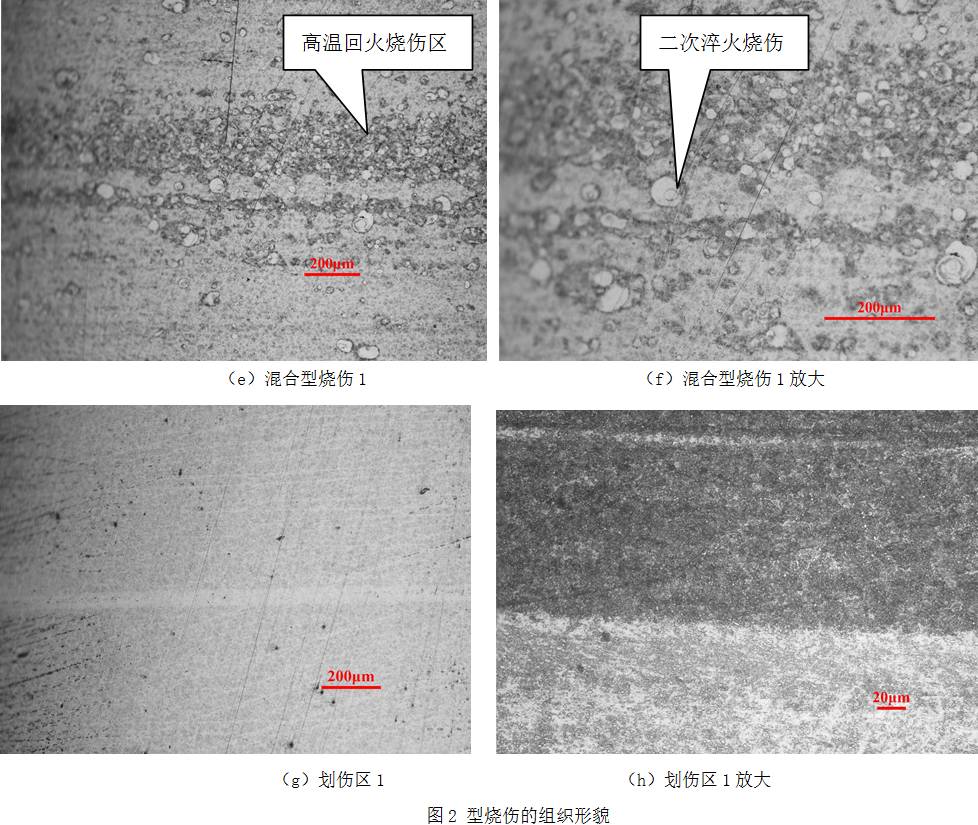

對上述滾子顏色異常的不同部位以及環形條紋,進行線切割加工取樣,制取金相試樣,采用4%硝酸酒精腐蝕,采用OLYMPUS GX51 光學顯微鏡對試樣進行觀察,觀察其不同部位的組織形貌,歸為四大類其組織形貌見圖2。而對正常區域的組織檢驗和分析表明,其組織均符合JB/T1255—2014標準要求;對正常區域的滾動面硬度檢驗均滿足60~64HRC的要求,顏色異常區域的硬度為56~58 HRC低于標準要求。

(1)二次淬火燒傷組織

對滾動面的二次淬火燒傷條紋處制取截面試樣,其組織形貌見圖2a和2b,白色區域為二次淬火組織,呈現月牙型,黑色月牙型區域也為高溫回火燒傷組織區。當溫度超過奧氏體化溫度,原來的馬氏體組織被重新加熱轉變成奧氏體,隨后快冷被淬火,形成了了一層薄、硬而脆的沒有經過回火的馬氏體,在白亮區邊緣被暗黑色帶所包圍,這層暗黑色區屬高溫回火燒傷區。當多種應力綜合,超過該材料強度極限,嚴重者會引起表層二次裂紋。

(2)高溫回火燒傷組織

在滾子球基面穴內及穴邊緣酸洗后外觀有明顯的黑色區域,制成截面金相試樣,其組織形貌見圖2c和2d,觀察表面有1~2mm的高溫回火組織表層,其余心部組織為正常的淬回火馬氏體組織。當回火溫度達到300℃時,由于碳原子的擴散能力增強,碳化物與馬氏體間的共格關系遭到破壞,逐漸轉變為滲碳體型碳化物(Fe3C),殘留奧氏體完全分解。隨著溫度的不斷升高,在固溶體分解的同時碳化物聚集長大的作用越來越激烈,速度也越來越大,出現的回火屈氏體,其耐腐蝕能力比正常的低溫馬氏體要小。因此,滾子高溫回火區更容易腐蝕。不同回火溫度所得到的不同的組織,產生不同的組織變化,因而其抗腐蝕能力不同。酸洗呈現不同的色差。由于馬氏體的分解,殘留奧氏體的分解,碳化物的析出與聚集長大的結果,使組織轉變為回火馬氏體和回火屈氏體,導致其抗腐蝕能力大大降低。

(3)混合型燒傷組織

在滾動面上既有二次淬火燒傷,也有高溫回火燒傷,其組織形貌見圖2 e和2f。在滾動面沿徑向方向的黑色條紋(酸洗后呈現)區域,可觀察到有數個大小不一、圓形或接近圓形的白色二次淬火燒傷微區,長度不大于50μm;還有部分的高溫回火區以及正常區域同時共存的組織形貌。

(4)劃傷型的組織

在滾動面上沿周向方向分布,在此該規則性的環形條紋處,直接磨制金相試樣,其形貌見圖2g和2h。顯微鏡下低倍觀察圖2g有一白色環形條紋,周圍有許多細小的窄條劃痕,呈現不同的角度趨向,但也有許多一致的去向,這些窄條劃痕應是制樣中留下的小劃痕所致,而這條環形條紋是在該區域產生了塑性變形區,從而具有較高的抗腐蝕性。這些區域的金相組織既沒有發生高溫回火,也沒有發生二次淬火燒傷。

5.結語

(1)劃傷型的環形條紋系為摩擦產生的塑形變形區痕跡,但金相組織未發生變化;無論是細小條紋還是比較明顯的白色條紋均為摩擦所產生的,且具有明顯的抗腐蝕形。

(2)酸洗顏色異常的區域系發生嚴重的摩擦的塑形變形,由于磨擦熱導致高溫回火,發生了組織的變化;嚴重者發生了二次淬火燒傷層,但也有介于這兩種之間的混合性組織形貌,而正常區域的馬氏體組織均為3級,屬于合格控制級別。

(3)排除了熱處理工序所產生的組織類型缺陷。

作者:張玲,曾朝凡,王嬋,等

單位:洛陽LYC軸承有限公司,航空精密軸承國家重點實驗室

來源:《金屬加工(熱加工)》雜志

| |