本文基于浦項(xiàng)鋼鐵公司板坯連鑄的生產(chǎn)經(jīng)驗(yàn),探討了根據(jù)不同連鑄機(jī)類型所設(shè)置的拉坯速度范圍,簡(jiǎn)要介紹了連鑄工藝以及相關(guān)的關(guān)鍵技術(shù)。浦項(xiàng)鋼鐵公司的雙輥薄帶連鑄工藝PoStrip?,拉坯速度可達(dá)100m/min,通過(guò)快速凝固和無(wú)粉末澆鑄,可生產(chǎn)超薄高附加值產(chǎn)品。

1. 前言

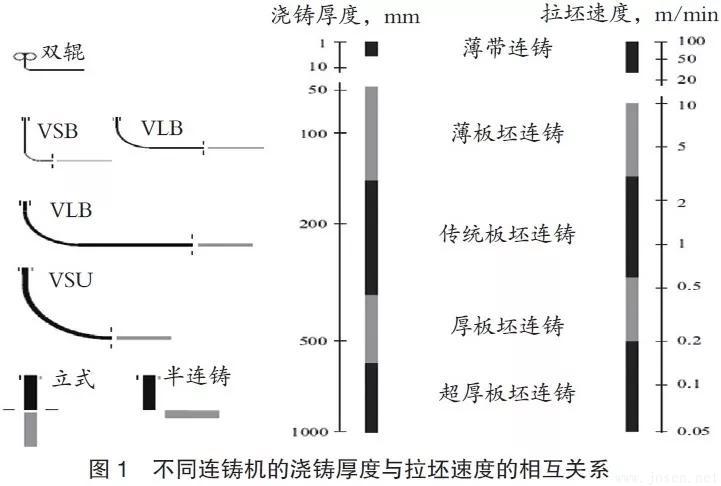

在近50年的時(shí)間里,為了提高生產(chǎn)效率、產(chǎn)量和能效,同時(shí)節(jié)約生產(chǎn)成本,數(shù)量眾多的板坯連鑄機(jī)已經(jīng)廣泛安裝于全世界的工廠。本研究根據(jù)拉坯速度和板坯厚度,將板坯連鑄工藝分為五種類型,如圖1所示。

20世紀(jì)60年代,厚度200-300mm的板坯連鑄機(jī)取代了當(dāng)時(shí)廣為采用的鑄錠工藝,由此正式開啟了連鑄時(shí)代,而且時(shí)至今日,板坯生產(chǎn)的主要部分就是用于熱軋薄帶的軋制。為了確保能源和造船行業(yè)專用厚板的內(nèi)部質(zhì)量,引進(jìn)了拉坯速度為0.2-0.6m/min,板坯厚度為400-600mm的澆鑄工藝。為了生產(chǎn)厚度超過(guò)600mm的超厚板,開發(fā)了半連鑄技術(shù)用于替代鑄錠工藝,其拉坯速度為0.05-0.2m/min,相較鑄錠工藝,產(chǎn)量和生產(chǎn)效率都有了較大提高。

為了降低能耗,作為一種補(bǔ)充概念,近終形澆鑄的板坯厚度為50-100mm。隨著高速澆鑄技術(shù)的發(fā)展,薄板坯連鑄連軋工藝(TSCR)得到了商業(yè)應(yīng)用。近年來(lái),TSCR技術(shù)已經(jīng)發(fā)展成為一種無(wú)頭軋制工藝,其拉坯速度高達(dá)8m/min,主要用于生產(chǎn)超薄高強(qiáng)帶鋼。作為另一個(gè)極端的案例,薄帶連鑄工藝可在最高拉坯速度為30-100m/min的情況下,用鋼水直接生產(chǎn)厚度不足5mm的薄帶,利用這一超快凝固特征技術(shù)可生產(chǎn)特定鋼種的產(chǎn)品。為了提高生產(chǎn)能力和產(chǎn)量,自20世紀(jì)60年代起,連鑄工藝取代了鑄錠工藝,并發(fā)展成為各種類型,以滿足鋼鐵市場(chǎng)對(duì)產(chǎn)品質(zhì)量多樣化的需求。

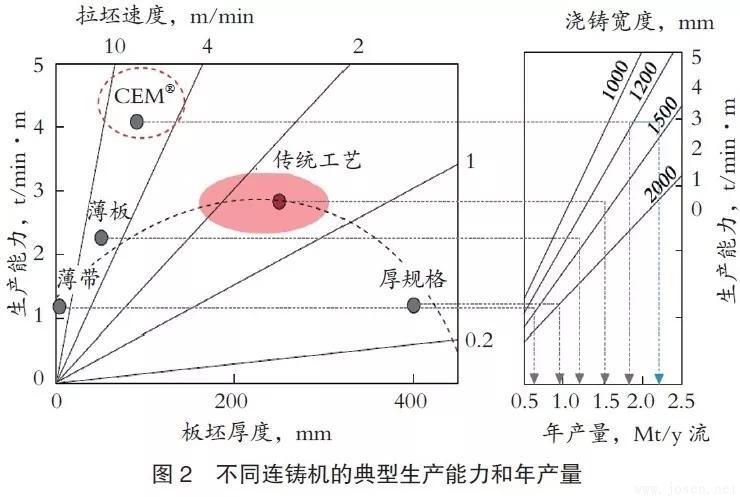

圖2顯示的是,板坯連鑄機(jī)在單位澆鑄流數(shù)以及單位板坯寬度上的生產(chǎn)能力。從生產(chǎn)效率的角度來(lái)看,厚度為200-300mm、拉坯速度為1.0-2.0m/min的傳統(tǒng)板坯連鑄機(jī)生產(chǎn)能力最高,而生產(chǎn)其他厚度板坯的連鑄機(jī)則略遜一籌。值得關(guān)注的是,浦項(xiàng)鋼鐵公司的薄板坯連鑄和無(wú)頭軋制工藝CEM?的生產(chǎn)能力可達(dá)4.5t/min,遠(yuǎn)高于傳統(tǒng)板坯連鑄工藝。

通過(guò)前期攻克各種技術(shù)難關(guān),浦項(xiàng)鋼鐵公司已經(jīng)引進(jìn)或開發(fā)了上述全部類型的連鑄機(jī),用以生產(chǎn)先進(jìn)高強(qiáng)鋼(AHSS)、超厚板、高級(jí)電工鋼、高附加值不銹鋼、超薄熱軋帶鋼等World Premium?系列鋼材產(chǎn)品。

2. 傳統(tǒng)200-300mm厚板坯連鑄:

拉坯速度為0.6-3m/min

連鑄機(jī)的發(fā)展必須考慮到板坯的質(zhì)量、生產(chǎn)效率和可維護(hù)性。自20世紀(jì)70年代起,由于生產(chǎn)能力強(qiáng),厚度為200-300mm的傳統(tǒng)板坯連鑄工藝,就成為最常用的板坯連鑄工藝之一,可生產(chǎn)熱軋和冷軋帶鋼、鋼板、電工鋼、汽車板和不銹鋼等大多數(shù)商用鋼材產(chǎn)品。

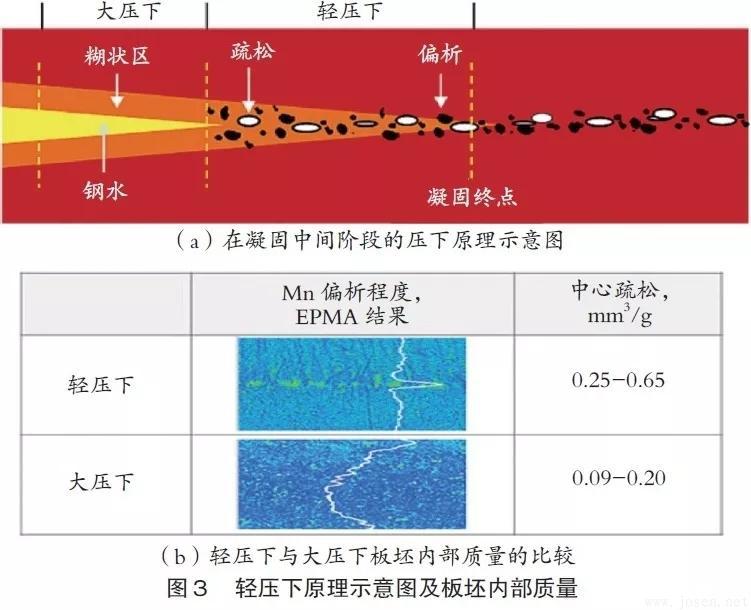

連鑄最早起源于立式設(shè)備,在板坯清潔度和表面裂紋方面具有一定優(yōu)勢(shì)。為了提高生產(chǎn)效率,同時(shí)降低維護(hù)成本,早前廣泛采用的是全彎曲弧形設(shè)備,為了提高板坯質(zhì)量,立式液態(tài)彎曲連鑄機(jī)最終取代了全彎曲弧形設(shè)備。伴隨20世紀(jì)80年代經(jīng)濟(jì)的快速發(fā)展,為了提高產(chǎn)品質(zhì)量、提高工藝生產(chǎn)效率,又開發(fā)了一些基礎(chǔ)技術(shù),主要包括:

(1)潔凈鋼連鑄技術(shù);

(2)板坯裂紋控制技術(shù);

(3)板坯內(nèi)部質(zhì)量控制技術(shù)(如圖3);

(4)提高傳統(tǒng)板坯連鑄機(jī)生產(chǎn)效率的技術(shù)。

3. 400-600mm厚板坯連鑄:

拉坯速度為0.2-0.6m/min

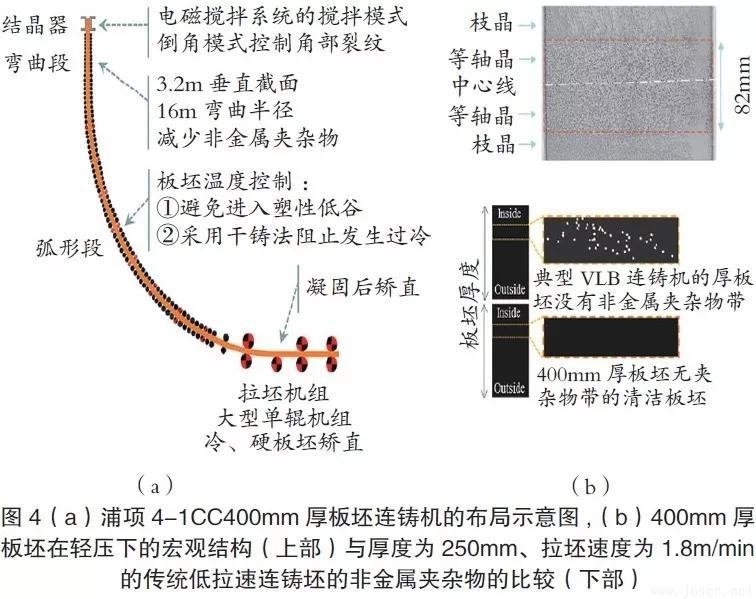

壓力容器或海洋結(jié)構(gòu)用鋼等需要厚度為80-230mm,同時(shí)兼具高強(qiáng)度和低溫高韌性的厚板產(chǎn)品。為了達(dá)到這一應(yīng)用要求,板坯厚度已經(jīng)超過(guò)了350mm。通常,為了防止板坯內(nèi)部出現(xiàn)內(nèi)部裂紋或非金屬夾雜物帶,安裝立式或立彎式連鑄機(jī),例如新日鐵住金公司的Jumbo連鑄機(jī)以及德國(guó)迪林根鋼鐵公司的5號(hào)連鑄機(jī)。

浦項(xiàng)鋼鐵公司于2011年在浦項(xiàng)鋼鐵公司鋼廠建立了400mm的板坯連鑄機(jī),還特別設(shè)計(jì)了一種新型的立式固態(tài)矯直連鑄機(jī)(VSU),設(shè)備高度和建造成本以及維護(hù)成本都有所降低。為了在立式連鑄機(jī)的生產(chǎn)基礎(chǔ)上,盡可能減少夾雜物帶和內(nèi)部裂紋,引進(jìn)了長(zhǎng)度為3.2m的垂直截面,在矯直之前就完成了凝固,如圖4(a)所示。在這一布局上,連鑄機(jī)長(zhǎng)度縮減至23.9m,因此拉坯速度最大為0.42m/min,由于拉坯速度低,在這臺(tái)設(shè)備上所開發(fā)的技術(shù),可以顯著改善板坯內(nèi)部質(zhì)量或角部裂紋,而非提高生產(chǎn)效率,如圖4(b)所示。

4. 超厚板坯半連鑄:

拉坯速度為0.05-0.2m/min,板坯厚度超過(guò)700mm

盡管連鑄工藝是一項(xiàng)很好的技術(shù),但仍有一些問題有待解決。比如,如何在維持一定壓下率的情況下,為超厚板澆鑄一個(gè)特大截面的板坯,而并非采用鑄錠工藝。眾所周知,板坯厚度范圍超過(guò)600mm時(shí),通常只能采用鑄錠工藝,而非傳統(tǒng)的連鑄工藝。因此,浦項(xiàng)鋼鐵公司于2007年開發(fā)了大型鋼錠連鑄機(jī)(LICC)。

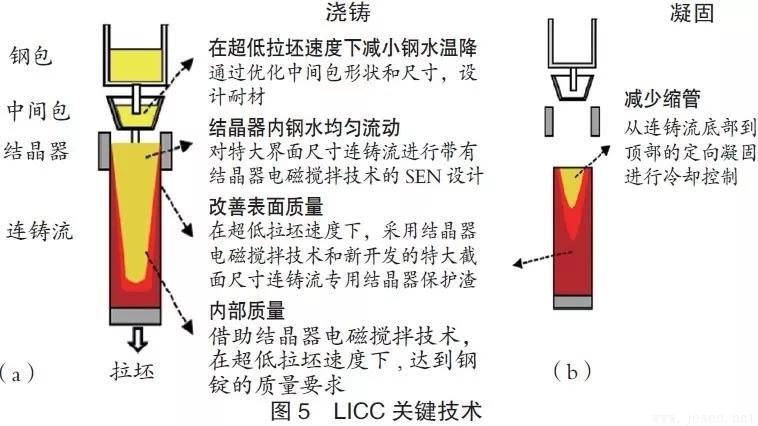

LICC工藝采用了半連鑄型連鑄機(jī),可分為三個(gè)子工序:(a)拉坯;(b)凝固;(c)精整。連鑄流的厚度為700mm,并由結(jié)晶器電磁攪拌系統(tǒng)、振動(dòng)器、拉坯機(jī)、推進(jìn)機(jī)和翻坯機(jī)等組成。

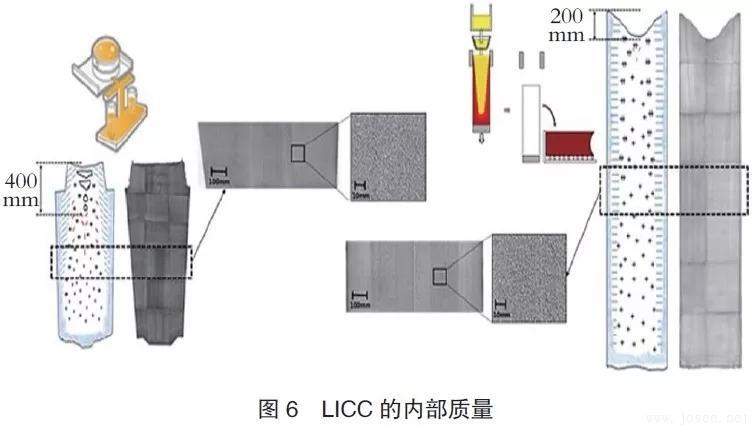

鑒于LICC已經(jīng)發(fā)展成為一種半連鑄型技術(shù),其連鑄流的產(chǎn)量低于多爐連鑄,因此仍需改進(jìn)。主要的關(guān)鍵技術(shù)如圖5所示,研究發(fā)現(xiàn)等軸晶區(qū)的顯微組織結(jié)構(gòu)有所擴(kuò)大,這表明,在含C量為0.4%的合金鋼中,其結(jié)構(gòu)組織是由細(xì)小的球狀晶體組成。在較低的拉坯速度和攪拌速度下,LICC內(nèi)的鋼水內(nèi)部質(zhì)量與類似的橫斷鋼錠(6t)相當(dāng)。但是,在半連鑄型鑄機(jī)中,連鑄流上部區(qū)域的縮頸管會(huì)直接影響產(chǎn)量。如圖6所示,將連鑄流上部的縮頸管減至最少,就是一項(xiàng)核心技術(shù)。為了實(shí)現(xiàn)從連鑄流底部到頂部的定向凝固,采用了一種冷卻控制技術(shù)。LICC連鑄工藝金屬收得率可達(dá)90%左右,而鑄錠工藝僅為70%。

正因?yàn)榫邆溥@些優(yōu)點(diǎn),LICC生產(chǎn)的鋼種質(zhì)量與鑄錠機(jī)相當(dāng)甚至更優(yōu),而且生產(chǎn)效率更高。由此可見,LICC工藝是一項(xiàng)非常有前景的技術(shù),特別是在針對(duì)有特殊用途的鋼種拉坯方面,可以快速響應(yīng)工業(yè)發(fā)展的靈活趨勢(shì)。

5. 50-100mm薄板坯連鑄:

拉坯速度為3-8m/min

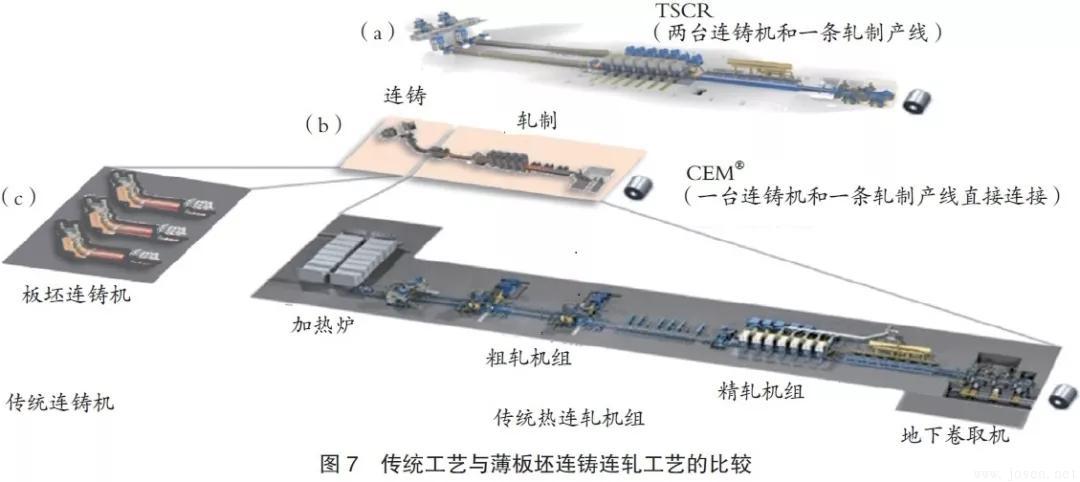

采用近終型連鑄概念之后,最先開發(fā)了立式薄板坯連鑄機(jī),拉坯速度范圍為3-5m/min,板坯厚度為50mm。普通薄板坯連鑄連軋(TSCR)工藝的兩臺(tái)薄板坯連鑄機(jī)連接至一條熱軋產(chǎn)線,如圖7所示。

為具有無(wú)頭軋制功能(TSER)的TSCR工藝也開發(fā)出拉坯速度高于5m/min的薄板坯連鑄機(jī),主要用于生產(chǎn)超薄和高強(qiáng)熱軋板卷產(chǎn)品。在2000年底之前,浦項(xiàng)鋼鐵公司成功開發(fā)了VLB型高速薄板坯連鑄機(jī),其冶金長(zhǎng)度約為20m,拉坯速度最大為8m/min,澆鑄厚度為81mm的厚板坯,將緊湊式無(wú)頭連鑄軋機(jī)CEM?的產(chǎn)量提高了兩倍,由此作為一種無(wú)頭軋制模式與單張軋制模式隨時(shí)切換的TSCR工藝。

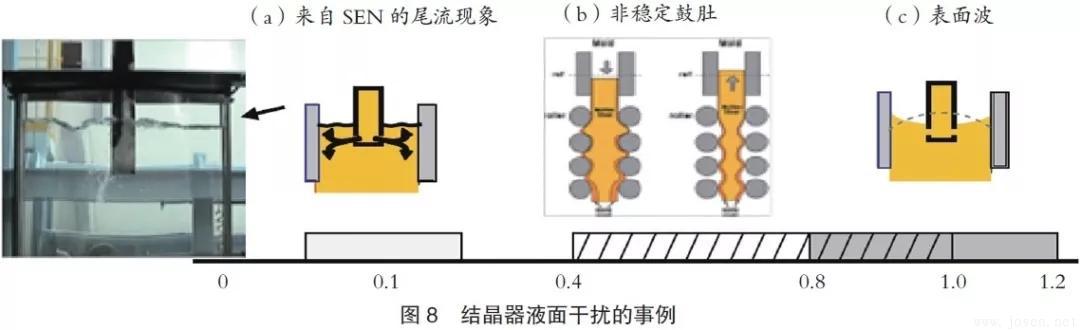

TSER工藝必須在一條連鑄產(chǎn)線和一條軋制產(chǎn)線之間進(jìn)行直接連接配置。作為無(wú)頭軋制工藝配置,需要在連鑄產(chǎn)線和軋制產(chǎn)線之間維持流量平衡。在全無(wú)頭軋制過(guò)程中,軋制速度取決于拉坯速度,這意味著當(dāng)拉坯速度不夠高時(shí),材料溫度過(guò)低,如果精軋機(jī)進(jìn)口溫度(FDT)不夠,熱軋帶鋼就會(huì)出現(xiàn)混合的晶粒結(jié)構(gòu),這就是一種缺陷。為了闡明結(jié)晶器液面波動(dòng)的機(jī)理,浦項(xiàng)鋼鐵公司在不同類型的連鑄機(jī)上開展過(guò)各類試驗(yàn),最終實(shí)現(xiàn)了結(jié)晶器液面穩(wěn)定,相關(guān)的三大關(guān)鍵性要素如圖8所示。

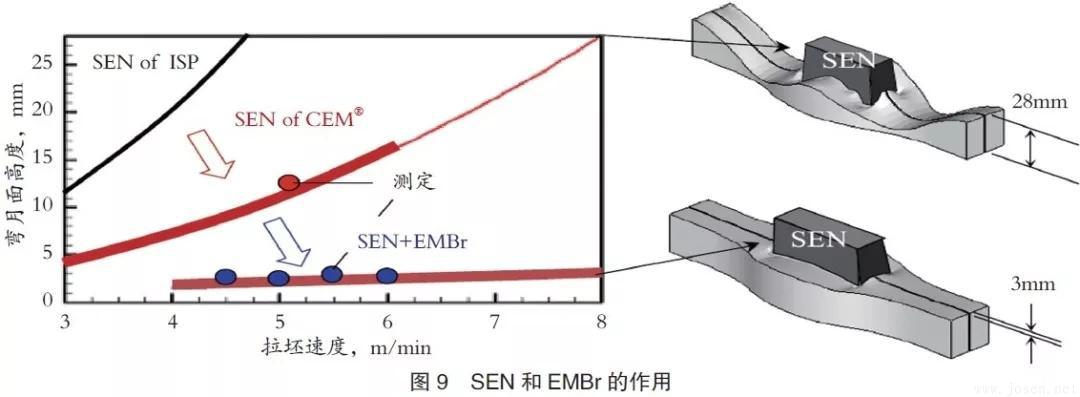

1)浸入式水口(SEN)的尾流現(xiàn)象:如圖8(a)所示,頻率約為0.1Hz的周期性波動(dòng)時(shí),在大產(chǎn)量澆鑄過(guò)程中,在結(jié)晶器彎月面上觀察到了一種尾流現(xiàn)象。帶有浦項(xiàng)鋼鐵公司電磁制動(dòng)(EMBr)液芯形狀的SEN優(yōu)化設(shè)計(jì)是一項(xiàng)重要的技術(shù)。如圖9所示,彎月面液面波形可控制在5mm以內(nèi)。

2)連鑄流上凝固坯殼的非穩(wěn)定鼓肚:如圖8(b)所示,頻率范圍內(nèi)的結(jié)晶器液面波動(dòng)是由凝固坯殼的非穩(wěn)定鼓肚所產(chǎn)生的。非穩(wěn)定鼓肚與連鑄流的凝固坯殼動(dòng)態(tài)特性有關(guān)。為了將非穩(wěn)定鼓肚降至最低,在CEM?連鑄機(jī)設(shè)計(jì)上,運(yùn)用了一些VLB型軋制幾何設(shè)計(jì)原則。在連鑄流上部區(qū)域采用強(qiáng)冷卻,生成厚凝固坯,但在較低區(qū)域采用軟冷卻,使得板坯具有較高溫度。

3)彎月面的表面波:如圖8(c)所示,表面波是由外部干擾所產(chǎn)生的。頻率范圍為0.8-1.2Hz,在拉坯速度較高時(shí),部分與非穩(wěn)定鼓肚的頻率范圍重疊。為了檢測(cè)干擾源,并采取適當(dāng)對(duì)策,開發(fā)出結(jié)晶器液面主動(dòng)控制系統(tǒng)(MLAC)。

輥距的設(shè)計(jì)原則包括以下內(nèi)容:相同輥距的每個(gè)截面不宜過(guò)長(zhǎng)。每個(gè)截面的輥距與相鄰截面不同,輥距盡可能小。

采用10個(gè)輥距的組合測(cè)試了兩年的時(shí)間,而且通過(guò)長(zhǎng)期的澆鑄試驗(yàn),已經(jīng)實(shí)現(xiàn)了在較高拉坯速度(主要是6.5m/min,90mm)下生產(chǎn)。

6. 2-5mm薄帶連鑄:

拉坯速度為30-100m/min

薄帶連鑄是一種直接從鋼水生產(chǎn)薄帶的創(chuàng)新工藝。該工藝不包括復(fù)雜的熱軋工藝,而且與傳統(tǒng)鑄軋工藝相比,有諸多優(yōu)點(diǎn)。該工藝可以靈活生產(chǎn)特殊鋼種,而傳統(tǒng)的連鑄和熱軋工藝則難以實(shí)現(xiàn)。

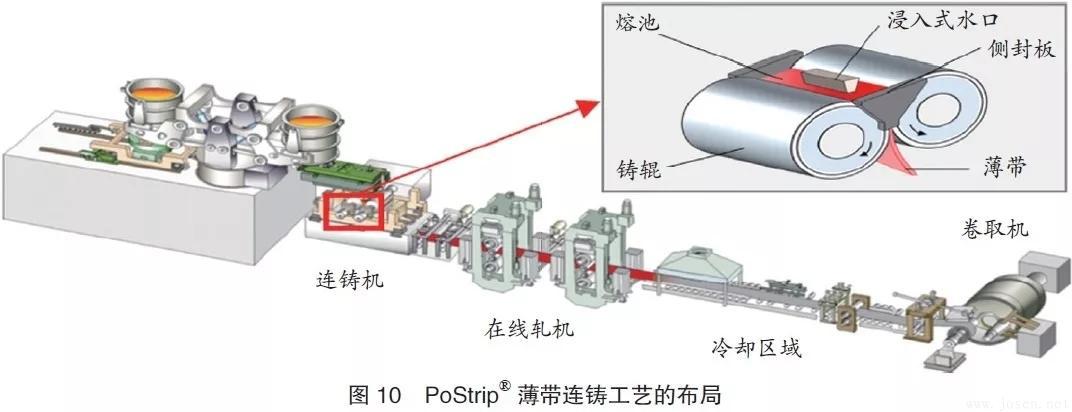

2006年浦項(xiàng)鋼鐵公司廠在經(jīng)過(guò)中試之后,正式建立了商業(yè)工廠,圖10顯示的就是PoStrip?設(shè)備的布局。鋼水經(jīng)過(guò)水冷雙輥后,直接澆鑄成薄帶。鑄帶的標(biāo)稱厚度為2.0-5.0mm,隨后由在線軋機(jī)(IRM)以30%-45%的壓下率連續(xù)熱軋。熱軋薄帶最終厚度為1.2-3.4mm,拉坯速度為30-100m/min,主要取決于澆鑄厚度。值得一提的是,為了獲得理想的表面粗糙度,生產(chǎn)更薄的鋼帶,PoStrip?的兩個(gè)IRM機(jī)架可進(jìn)行獨(dú)特的連軋,在改進(jìn)了連鑄穩(wěn)定性之后,可在每爐最多7個(gè)鋼包的正常條件下操作。

浦項(xiàng)鋼鐵公司利用薄帶連鑄工藝的特點(diǎn),開發(fā)了特殊的不銹鋼鋼種,如:高碳(≥0.4wt%)馬氏體不銹鋼,含有的部分粗大初生碳化物由于快速凝固,在鋒利刀片上剝落。由于可以避免粗大碳化物析出,產(chǎn)品具有良好的硬度和抗腐蝕性能,可用于刀片、手術(shù)刀以及廚房刀具等。

PossSD(POSCO Super Ductile Duplex)是一種高氮(≥0.2wt%)雙相不銹鋼。采用傳統(tǒng)連鑄工藝生產(chǎn)PossSD是非常困難的,這是因?yàn)樵趶哪膛鳉っ摰倪^(guò)程中形成了孔洞,與之相反,薄帶連鑄工藝則可通過(guò)快速凝固生產(chǎn)PossSD,而且脫氮時(shí)間可更短。PossSD產(chǎn)品的耐腐蝕性與304不銹鋼相當(dāng),延伸率約為40%,具有較高成形性。而且,由于具有鐵素體相,PossSD材質(zhì)的炊具可具有感應(yīng)加熱的功能。另外,較高的屈服強(qiáng)度(≈450MPa)為輕量化應(yīng)用,提供了絕佳的解決方案,例如液晶顯示器的結(jié)構(gòu)框架。

快速凝固也有夾雜物的特征。由于冷卻速率高,使得夾雜物生長(zhǎng)的時(shí)間更短,因此,與傳統(tǒng)工藝相比,薄帶連鑄產(chǎn)品的夾雜物更細(xì)。除了尺寸更細(xì)小,夾雜物的熔點(diǎn)也更低,而且在成形過(guò)程中可以輕易變形,這是非常有益于超薄鋼帶產(chǎn)品的生產(chǎn)。正因?yàn)檫@些優(yōu)點(diǎn),PoStrip?304i材質(zhì)的注射針頭顯示出了較高的延性,并獲得了客戶的品質(zhì)認(rèn)證。

超薄熱軋鋼帶(1.2-2.0t)很難采用傳統(tǒng)熱軋工藝生產(chǎn),但可采用薄帶連鑄工藝生產(chǎn),采用超薄熱軋鋼帶可以減少冷軋和退火熱處理的軋輥孔型設(shè)計(jì),由此可降低生產(chǎn)成本。而且,沿著寬度方向,PoStrip?產(chǎn)品的鋼帶凸度更低,這有助于提高產(chǎn)品產(chǎn)量。因此,采用PoStrip?工藝生產(chǎn)的薄帶非常適用于精細(xì)化產(chǎn)品。

7.結(jié)論

本文中,根據(jù)拉坯速度和板坯厚度,板坯連鑄工藝可分為五類。基于浦項(xiàng)鋼鐵公司在不同連鑄機(jī)上的操作經(jīng)驗(yàn),對(duì)每類工藝的技術(shù)情況進(jìn)行了分析。

由于生產(chǎn)效率高,同時(shí)進(jìn)行了質(zhì)量改進(jìn),傳統(tǒng)的板坯連鑄工藝得到了廣泛應(yīng)用。拉坯速度為0.4m/min的厚板坯連鑄工藝一直用于生產(chǎn)厚板坯,可改進(jìn)產(chǎn)品內(nèi)部質(zhì)量,滿足厚板產(chǎn)品的需求。拉坯速度為0.05-0.2m/min的超厚板坯半連鑄工藝開發(fā)的最終產(chǎn)品,厚度可達(dá)233mm。市場(chǎng)對(duì)高強(qiáng)薄規(guī)格熱軋產(chǎn)品的需求,加快了浦項(xiàng)鋼鐵公司薄板坯連鑄和無(wú)頭軋制工藝CEM?的發(fā)展。與現(xiàn)有的薄板坯連鑄工藝相比,一種新型的薄板坯連鑄機(jī)產(chǎn)量可翻番,還可以在無(wú)頭軋制模式下,生產(chǎn)超薄低碳鋼、HSLA、AHSS、高硅鋼的薄帶產(chǎn)品。浦項(xiàng)鋼鐵公司的雙輥薄帶連鑄工藝PoStrip?,拉坯速度最高為100m/min,通過(guò)快速凝固和無(wú)粉末澆鑄,可生產(chǎn)超薄高附加值產(chǎn)品。

近年來(lái),浦項(xiàng)鋼鐵公司緊跟鋼鐵市場(chǎng)發(fā)展趨勢(shì),采用不同的連鑄工藝,構(gòu)建了完善的鋼鐵產(chǎn)品生產(chǎn)體系,與此同時(shí),自主開發(fā)的新連鑄技術(shù),可以生產(chǎn)出高質(zhì)量的新產(chǎn)品。

| |

|

? 請(qǐng)關(guān)注 微信公眾號(hào): steeltuber. 轉(zhuǎn)載請(qǐng)保留鏈接: http://www.kqfzw.com.cn/Steel-Knowledge/PoStrip.html

|